Bei der Auswahl Abgasisolierungsmaterialien Die richtige Wahl hat selten mit Marketingversprechen zu tun – es geht um Betriebstemperatur, Umgebungsbedingungen und Langzeitzuverlässigkeit In realen Abgasanlagen verhalten sich unterschiedliche Materialien sehr unterschiedlich, wenn sie kontinuierlicher Hitze, Vibrationen und Wartungszyklen ausgesetzt sind.

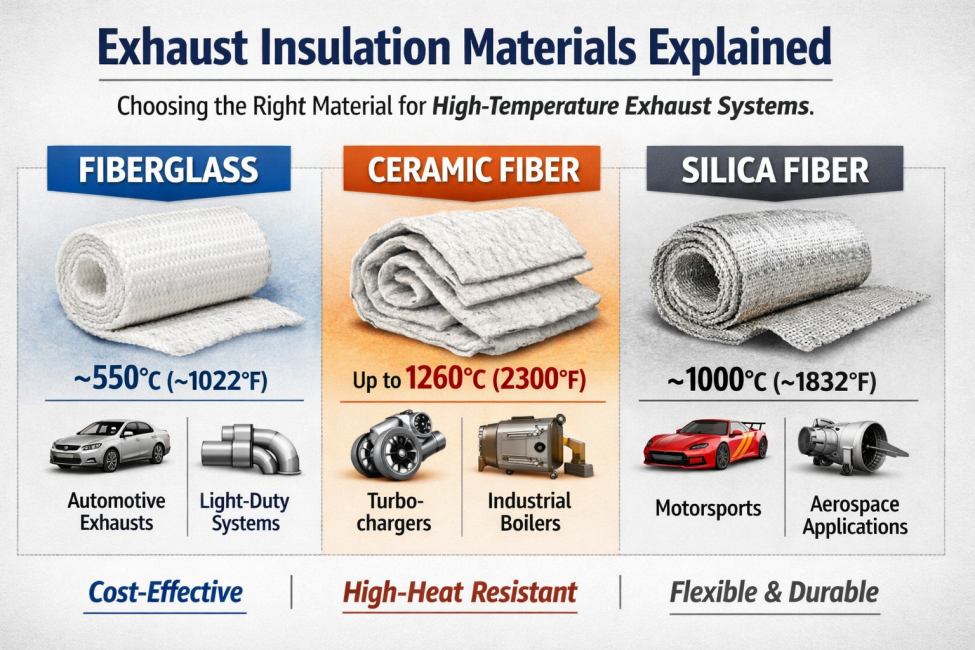

Dieser Artikel erklärt, wie Glasfaser-, Keramikfaser- und Siliziumdioxid-Isoliermaterialien Sie bewähren sich tatsächlich in Abgasanlagen, wo jedes Material sinnvoll ist und wo nicht.

Abgaskomponenten arbeiten oft unter kontinuierliche thermische Belastung Es geht nicht nur um kurzzeitige Hitzespitzen. In der Praxis treten viele Isolationsfehler nicht auf, weil die zulässige Temperatur einmalig überschritten wurde, sondern weil… Das Material hat sich im Laufe der Zeit zersetzt. Die

Eine ungeeignete Materialauswahl kann folgende Folgen haben:

Allmählicher Verlust der Isolierleistung

Faserbruch unter Vibration

Erhöhte Oberflächentemperaturen

Verkürzte Lebensdauer und häufiger Austausch

Aus diesem Grund wählen erfahrene Ingenieure die Abgasisolierungsmaterialien in der Regel auf der Grundlage von Dauerbetriebstemperatur nicht nur die Spitzenwerte.

In der Praxis müssen Dämmstoffe für Abgasanlagen mehrere unabdingbare Anforderungen erfüllen:

Stabile Leistung auch bei dauerhaft hohen Temperaturen

Widerstand gegen mechanische Vibrationen

Geringe Wärmeleitfähigkeit im Laufe der Zeit

Verträglichkeit mit Öl, Feuchtigkeit und Chemikalien

Ungiftige, asbestfreie Zusammensetzung

Materialien, die unter Laborbedingungen gute Ergebnisse liefern, können dennoch vorzeitig versagen, wenn diese Faktoren ignoriert werden.

Glasfaser wird aufgrund ihrer Verfügbarkeit und Kosteneffizienz häufig zur Abgasisolierung eingesetzt. Sie wird jedoch typischerweise ausgewählt mit klar verstandenen Einschränkungen Die

Dauertemperatur: bis zu ~500–550°C

Kurzfristige Exposition oberhalb dieses Bereichs kann den Abbau beschleunigen.

Leichte industrielle Abgasanlagen

Abgasrohre von Turboladern wegführen

Anwendungsbereiche, in denen Kostenkontrolle Priorität hat

Dauerhafte Einwirkung von über 600 °C

Turbolader oder hochbelastete Industrieabgasanlagen

Umgebungen mit starker Ölverschmutzung

In der Praxis wird Glasfaser häufig als Basisdämmmaterial , jedoch nicht für Anwendungen mit extremer Hitze.

Keramikfasern werden typischerweise dann gewählt, wenn die Abgastemperaturen konstant hoch und die langfristige thermische Stabilität ist von entscheidender Bedeutung.

Dauertemperatur: bis zu ~1260°C

Behält die Isolierleistung auch bei anhaltender hoher Hitze bei

Sehr geringe Wärmeleitfähigkeit

Geeignet für kompakte Dämmkonstruktionen

Turbolader und Abgaskrümmer

Industrieöfen und Kessel

Abgassysteme für Stromerzeugungsanlagen

In realen Industrieprojekten wird Keramikfaser üblicherweise dann gewählt, wenn die Abgastemperaturen regelmäßig überschreiten 800°C , wo andere Materialien an Wirksamkeit verlieren.

Silicafaser-Isolierung wird häufig für Anwendungen gewählt, die eine Kombination aus hohe Temperaturbeständigkeit und Flexibilität Die

Dauertemperatur: bis zu ~1000°C

Ausgezeichnete Beständigkeit gegen Temperaturschocks

Funktioniert auch unter Vibrationen einwandfrei.

Behält seine Flexibilität auch nach wiederholten Wärmezyklen.

Motorsport- und Performance-Auspuffanlagen

Turbo-bezogene Komponenten

Anwendungen mit häufigen Temperaturwechseln

Silicafasern werden häufig dann eingesetzt, wenn mechanische Beanspruchung und Bewegung ebenso wichtig sind wie Temperaturbeständigkeit.

In Abluftumgebungen ist der Isolierkern allein selten ausreichend. Schützende Außenschichten sind für die Langlebigkeit unerlässlich.

Edelstahl-Drahtgewebe für Abriebfestigkeit

Silikonbeschichtetes Fiberglas zum Schutz vor Feuchtigkeit und Öl

PTFE-behandelte Gewebe für chemische Beständigkeit

Die äußeren Schichten bieten zwar keine primäre Isolierung, aber die Lebensdauer deutlich verlängern und die Sicherheit unter realen Betriebsbedingungen zu verbessern.

| Material | Kontinuierliche Temperatur | Flexibilität | Typische Nutzungsdauer | Bester Anwendungsfall |

|---|---|---|---|---|

| Fiberglas | ~550°C | Hoch | Kurz- bis mittellang | Leichte Auspuffanlage |

| Keramikfaser | ~1260°C | Medium | Lang | Extreme Hitze |

| Silicafaser | ~1000°C | Sehr hoch | Mittellang | Hohe Vibrationen |

Dieser Vergleich spiegelt Folgendes wider: typische Feldleistung nicht nur Labordaten.

In vielen Hochleistungsanwendungen werden Dämmstoffe kombiniert zu mehrlagige Abgasisolierungsdeckensysteme Dieser Ansatz ermöglicht es den Herstellern:

Optimierung der thermischen Effizienz

Ausgewogene Balance zwischen Flexibilität und Haltbarkeit

Die Materialleistung an die Betriebsbedingungen anpassen

Die Materialauswahl in diesen Systemen wird bestimmt durch Funktion , nicht das Aussehen.

In der Praxis reduziert sich die Auswahl meist auf drei Fragen:

Was ist die zulässige Dauerbetriebstemperatur?

Wie stark sind Vibrationen oder Bewegungen?

Welchen Umwelteinflüssen sind ausgesetzt (Öl, Feuchtigkeit, Chemikalien)?

Bei komplexen oder Hochtemperatursystemen, maßgefertigte Auspuffisolierung Die Verwendung der geeigneten Materialkombination ist oft die zuverlässigste Langzeitlösung.

Die Auswahl des richtigen Materials – oder der richtigen Materialkombination – trägt dazu bei, Oberflächentemperaturen zu senken, die Leistung zu verbessern und die Lebensdauer von Anlagen zu verlängern. Für anspruchsvolle Anwendungen sind professionell entwickelte Lösungen unerlässlich. Abgasisolierungssysteme die konsistentesten und zuverlässigsten Ergebnisse liefern.